なぜ今、放熱シリコーンが不可欠なのでしょうか?

― 電子機器の高発熱化と熱対策の本質 ―

半導体デバイスの高集積化・微細化、高出力化が急速に進む中で、「熱」は、もはや副次的な設計課題ではなく、製品の信頼性・寿命・安全性を直接左右する最重要パラメータの一つとなっています。

トランジスタの微細化により電流密度は年々増加し、パワーデバイス分野ではSiCやGaNの普及によって許容動作温度は高くなった一方、発熱密度(W/cm²)は確実に上昇しています。この結果、ジャンクション温度の上昇、ホットスポットの発生、温度勾配による応力集中などが、従来以上に深刻な問題として顕在化しています。

例えば、

- EV・充電インフラにおけるパワーモジュール

- AIアクセラレータやGPUの高発熱チップ

- 車載ECUの高密度実装基板

- 高輝度化が進むLEDモジュール

- 産業用電源・インバータ

など、分野は異なっても共通しているのは、「放熱設計が製品性能の上限を決める」時代に入っているという点です。単に温度を下げるというレベルではなく、

- 動作マージンの確保

- 長期信頼性(熱劣化・熱疲労)の抑制

- 周辺部品への熱影響の最小化

- 熱変形による機械ストレスの制御

といった観点から、放熱は構造設計・材料選定・実装プロセスと一体で検討すべき「設計技術」になっています。

発熱は「避けられない前提条件」

トランジスタの微細化および高電流密度化に伴い、デバイス内部での発熱密度は年々増加しています。特に先端ロジックデバイスやパワーデバイスでは、単位面積あたりの消費電力(W/mm²)が増大し、従来の自然放熱や構造設計のみでは温度制御が困難な領域に入っています。この結果、

- ジャンクション温度(Tj)の上昇による特性変動

- 局所的なホットスポット形成による材料劣化・電極劣化の促進

- 温度サイクル負荷の増大によるワイヤボンド・はんだ接合部の疲労

- Arrhenius則に基づく寿命短縮(10℃上昇で寿命が約半減)

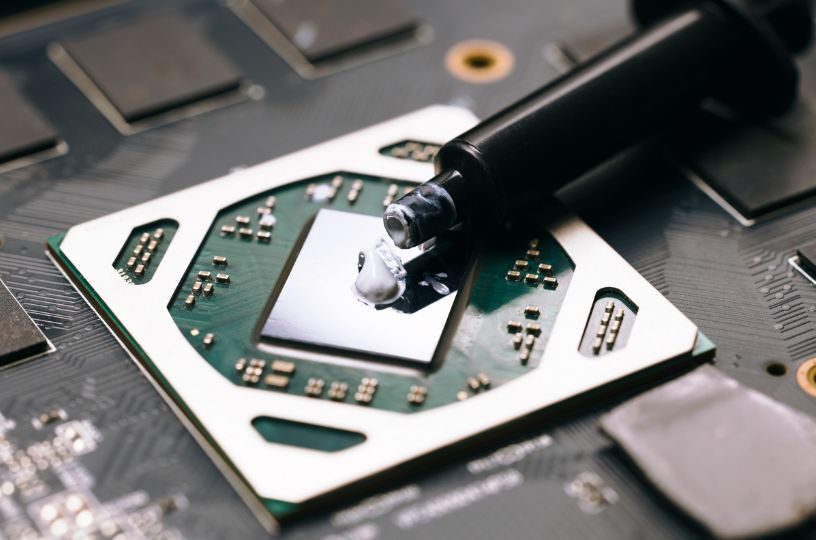

といった信頼性リスクが顕在化します。これらの問題は、ヒートシンクの大型化や筐体設計の工夫だけでは根本的な解決に至らず、熱が通過する経路そのものを最適化する必要があります。特にボトルネックとなりやすいのが、発熱素子(チップ・パッケージ)と放熱体(ヒートスプレッダ・筐体・ヒートシンク)の間に存在する「界面」です。

この界面には、必ず表面粗さや平面度誤差に起因する微細な空隙が存在し、ここに熱伝導率の極めて低い空気層が残ることで、界面熱抵抗(Thermal Contact Resistance)が支配的要因となります。したがって、この界面をいかに制御するかが、現代の放熱設計における本質的課題だと言えます。

■ なぜ「界面」が放熱を阻害するのか

どれだけ高性能なヒートシンクや高熱伝導率材料(アルミ、銅、グラファイト等)を使用しても、発熱部品と放熱体の“接触界面”が適切に制御されていなければ、実効的な放熱性能は大きく低下します。その主因となるのが、以下の2点です。

- 表面の微細な凹凸(表面粗さ:Ra、Rz)

実際の接触面はミクロ視点では完全な平面ではなく、接触しているのは「突起同士の点接触」に近い状態です。 - 組付け後に残留する空気層

見かけ上は密着していても、界面には必ず数µm〜数十µmスケールの空隙が残ります。

この空隙部分には空気が存在し、空気の熱伝導率は約 0.026 W/m・K(常温)と極めて低く、アルミ(約200 W/m・K)や銅(約400 W/m・K)、さらには放熱シリコーン(1〜10 W/m・K)と比較しても数十〜数万分の1レベルです。この結果、熱抵抗ネットワーク上では、バルク材料の熱抵抗よりも、界面部分の接触熱抵抗(Thermal Contact Resistance)が支配的要因になるという現象が起こります。実際の熱設計では、ヒートシンク側の材質を改善しても温度がほとんど下がらず、TIM(Thermal Interface Material)を変更した途端に温度が大きく改善する、といった事例が数多く報告されています。つまり放熱設計において重要なのは、

- ヒートシンク単体の熱伝導率

- 筐体構造の工夫

だけではなく、界面に存在する空気層をいかに排除し、連続した熱伝導パスを形成できるかという点にあります。そのため、界面の微細な空隙を埋め、表面形状に追従しながら確実に密着する放熱シリコーン(TIM)が不可欠な存在となります。

■ 放熱材料の中での「放熱シリコーン」の位置づけ

放熱材料(TIM:Thermal Interface Material)には、

など複数の形態がありますが、それらの多くで基材として採用されているのがシリコーン材料です。これは単なる慣習ではなく、放熱用途という厳しい使用環境に対して、シリコーンが材料特性として極めて理にかなっているためです。

■ シリコーンがTIMに適している技術的理由

1. 優れた耐熱安定性

シリコーン骨格(Si–O結合)は、C–C結合を主骨格とする有機樹脂に比べて結合エネルギーが高く、150~200℃以上の高温環境でも分解・硬化・脆化が起こりにくいという特長を持ちます。このため、

- パワーデバイス周辺の高温環境

- 車載用途の長期高温暴露

- 繰り返し温度サイクル試験

といった条件下でも、初期の熱伝導性能や柔軟性を長期間維持しやすい材料系となっています。

2. 高い柔軟性と界面追従性

放熱性能は、材料の熱伝導率だけでなく、「どれだけ実際の接触面積を確保できているか」によって大きく左右されます。シリコーンは、

- 低弾性率

- 高い圧縮復元性

- 粘弾性挙動の制御性

に優れており、部品間の微細な凹凸や実装公差に追従しやすく、界面空隙を最小化しやすい材料系です。結果として、カタログ上の熱伝導率以上に、実装後の「実効熱抵抗」を低く抑えやすいという点が大きな利点となります。

3. 長期信頼性と経時安定性

TIM用途では、初期性能よりもむしろ

- 長期使用後に性能がどの程度維持されるか

- ポンプアウトやブリードが発生しないか

- 熱サイクルで硬化・亀裂が起きないか

といった経時変化特性が極めて重要になります。また、シリコーンは、

- 化学的安定性が高い

- 酸化・加水分解に強い

- 可塑剤の揮発による硬化が起こりにくい

といった特性を持ち、長期にわたって安定した界面状態を維持できる材料です。

■ Momentive社の放熱シリコーンが評価されている理由

Momentive社は、シリコーンの基礎化学から配合設計・充填材設計・分散技術までを自社でコントロールできる、数少ない総合シリコーンメーカーです。その強みは単なる製品ラインアップの広さではなく、

- 高熱伝導フィラーの高充填化技術

- 粒径分布制御による粘度・塗布性の最適化

- 低ブリード・低アウトガス設計

- 長期信頼性を重視した配合思想

といった、放熱材料を「機能材料」として成立させるコア技術にあります。その結果、Momentive社の放熱材料は、電子機器、車載機器、産業機器、通信インフラなど、高い信頼性が要求される分野で長年採用され続けています。

■ 放熱は「材料選定」から「設計技術」へ

放熱シリコーンは、従来のように「とりあえず最後に貼り付ける副資材」ではなく、製品の基本性能を左右する“設計要素そのもの”になりつつあります。なぜなら、放熱性能は単純に材料の熱伝導率だけで決まるのではなく、

- 発熱部品の配置

- 放熱経路(ヒートスプレッダ・筐体・ヒートシンク)

- 部品間の公差設計

- 接触圧・締結構造

- TIMの厚み・物性・塗布方法

といった複数の要素が相互に影響し合う、「システム設計問題」だからです。例えば、同じ放熱シリコーンを使用しても、

- 厚みが想定より厚くなれば熱抵抗は増加し

- 圧縮率が不足すれば界面空隙が残り

- 弾性率が高すぎれば接触面積が確保できず

- 流動性が高すぎれば長期的なポンプアウトが起こる

といったように、材料特性と構造設計の組み合わせ次第で、実装後の温度は大きく変わります。そのため近年では、「どの材料を使うか」だけでなく、「どの条件で、どのように使うか」までを含めて設計するという考え方が、設計・製造現場で標準になりつつあります。放熱シリコーンは、製品寿命・性能・安全性を支える機能材料(Functional Material)であり、もはや調達部材の一つではなく、

- 設計初期からの材料選定

- 試作段階での評価とフィードバック

- 量産工程での塗布条件・管理条件の最適化

までを一体で考えるべき「放熱設計技術の中核要素」だと言えます。だからこそ、材料そのものの性能だけでなく、その材料をどう活かすかを理解したパートナー選びが重要になります。